|

Baixe o livro no Link:

<< PARTIDAS DE MOTOR DE INDUÇÃO TRIFÁSICO -

Elaborado por Sinésio Raimundo Gomes >>.

|

Comandos Elétricos

Resumo de aulas de Comandos Elétricos Industriais ministradas nos Cursos Técnico em Eletroeletrônica, Eletromecânica, Mecatrônica, Eletricista de Manutenção e Mecânico de Manutenção Aeronáutica.

quinta-feira, 30 de novembro de 2023

Livro - Sistemas de Partida de Motores de Indução Trifásico - Prof. Sinésio Raimundo Gomes

quinta-feira, 23 de novembro de 2023

Professor, hoje tem aula de quê ???

- MAQ 001: Aula 01 - Evolução e domínio da Eletricidade;

- MAQ 002: Aula 02 - Histórico de Motores;

- MAQ 003: Aula 03 - Características dos motores de indução;

- MAQ 004: Aula 04 - Equipamentos á motor;

- MAQ 005: Aula 05 - Comandos Elétrico;

- MAQ 006: Aula 06 - Símbolos de Comandos e Eletropneumática.

- MAQ 007: Aula 07 - Acionamentos por botoeiras .

- MAQ 008: Aula 08 - Plano de demonstração - Comandos Elétricos .

- MAQ 009: Aula 09 - Normas e Procedimentos de Trabalho;

- MAQ 010: Aula 10 - Analise Preliminar de Risco.

- MAQ 011: Aula 11 - Partida Direta de Motor - Detalhada.

- CEL 001: Aula 01 - Partida Direta de Motor de Indução Trifásico;

- CEL 002: Aula 02- Partida de Alta Inércia de Motor de Indução Trifásico;

- CEL 003: Aula 03 - Partida Direta e Reversão de Motor de Indução Trifásico;

- CEL 004: Aula 04 - Partida e Reversão com limite de curso de Motor de Indução ;

- CEL 005: Aula 05 - Partida e Freio Contra Corrente de Motor de Indução Trifásico;

- CEL 006: Aula 06 Partida e Freio em Corrente Contínua em 24v de Motor de Alta Inércia .

- CEL 007: Aula 07 - Partida, Reversão e Freio em Corrente Contínua de Motor de Indução;

- CEL 008: Aula 08 - Partida Estrela Triângulo de Motor de Indução Trifásico;

- CEL 009: Aula 09 - Partida e Reversão Estrela Triangulo de Motor de Indução Trifásico;

- CEL 010: Aula 10 - Partida e Reversão Estrela Triângulo e freio em corrente continua de Motor de Indução Trifásico .

- CEL 011: Aula 11 - Partida Compensadora de Motor de Indução Trifásico;

- CEL 012: Aula 12 - Partida e Reversão Compensadora de Motor de Indução Trifásico;

- CEL 013: Aula 13 - Reversão Compensadora em 24v com freio em corrente contínua de Motor de Indução Trifásico.

- CEL 014: Aula 14 - Partida com Reostatos Estatóricos em três estágio de Motor de Indução Trifásico;

- CEL 015: Aula 15 - Partida com Reostatos Estatóricos em quatro estágios de Motor de Indução Trifásico ;

- CEL 016: Aula 16 - Partida Consecutiva de Quatro Motores por Botoeiras;

- CEL 017: Aula 17 - Partida Sequencial de Três Motores por Temporizadores;

- CEL 018: Aula 18 - Partida Sequencial de Quatro Motores de Indução Trifásico;

- CEL 022: Aula 22 - Partida de Motor Dahlander ;

- CEL 023: Aula 23 - Partida e Reversão de Motor Dahlander ;

- CEL 024: Aula 24 - Partida e Reversão de Motor Dahlander Automática .

- CEL 028: Aula 28 - Partida Estrela // Dupla Estrela de MIT de 12 terminais;

- CEL 029: Aula 29 - Partida e Reversão Estrela // Dupla Estrela de MIT de 12 terminais ;

- CEL 030: Aula 30 - Partida Triângulo // Duplo Triângulo de MIT de 12 terminais .

- CEL 031: Aula 31 - Partida e Reversão Triângulo // Duplo Triângulo de MIT 12 terminais.

- CEL 032: Aula 32 - Partida Direta de Motor de Indução Monofásico .

- CEL 033: Aula 33 - Partida e Reversão Motor de Indução Monofásico ;

- CEL 034: Aula 34 - Partida e Aceleração de Motor Compound ;

- CEL 035: Aula 35 - Partida, Reversão e Aceleração de Motor Compound ;

- CEL 036: Aula 36 - Partida Suave de MIT com Soft-Starter SSW05 com comando 24v ;

- CEL 037: Aula 37 - Partida e Reversão de MIT com Soft-Starter e interface SSW05 .

- CEL 038: Aula 38 - Partida Suave Consecutiva de Dois Motores com SSW05 - 24v ;

- CEL 039: Aula 39 - Partida Suave de Dois Motores e uma Soft-Starter SSW05 -24v ;

- CEL 040: Aula 40 - Partida de MIT com Inversor de Frequência CFW08 ;

- CEL 041: Aula 41 - Partida e Reversão de Motor de Indução Trifásico com Inversor - Modo remoto CFW08 ;

- CEL 042: Aula 42 - Partida e Reversão em Duas Velocidades de Motor de Indução Trifásico - Inversor CFW08 ;

- CEL 043: Aula 43 - Partida de Motor com Potenciômetro Eletrônico - Inversor CFW08 ;

- CEL 044: Partida de Motor CC com Conversor CA/CC :

- CEL 045: Partida de Motor com Servo Conversor :

- CEL 046: Partida de Motor com com Conversor CA/CA : Aula 46 - Conversor CFW10 e freio de Foucault;

- SRG 048 Reversão com Aceleração Rotórica: SRG 48 Reversão com Aceleração Rotórica .

- SRG 049 Partida Sequencial para 4 Motores: SRG 49 Partida Sequencial de 4 Motores.

- SRG 050 Partida e Reversão Dahlander: SRG 50 Partida Dahlander com Reversão .

- SRG 051 Reversão 2 Bobinados: SRG 51 Dois Bobinados com Reversão .

- SRG 052 Reversão Estrela Triângulo: SRG 52 Partida e Reversão Estrela Triângulo .

- SRG 053 Partida, Reversão e Freio CC: SRG 53 Partida com Reversão e Freio .

- SRG 054 Partida de Motor Monofásico: SRG 54 Partida e Reversão Motor Monofásico ;

- SRG 055 Partida e Reversão Compensadora: SRG 55 Partida e Reversão Compensadora .

- SRG 056 Reversão Delta Duplo Delta: SRG 56 Partida Delta Duplo Delta com Reversão .

- CEL 057: Aula 57 - Partida de MIT com Relé de Segurança e Comando Bimanual ;

- CEL 058: Aula 58 - Partida de MIT com Relé de Segurança e Parada de Emergência ;

- CEL 059: Aula 59 - Comando com Relé de Controle de Temperatura ;

- CEL 062: 16_04_01 Partida Direta de Motor de Indução Trifásico;

- CEL 063: 16_04_02 Partida de Motor de Alta Inércia de Motor de Indução Trifásico;

- CEL 064: 16_04_03 Partida com Freio Contra Corrente de Motor de Indução Trifásico;

- CEL 065: 16_04_04 Partida Direta e Reversão de Motor de Indução Trifásico;

- CEL 066: 16_04_05 Partida com Reversão e Freio em corrente contínua de Motor de Indução Trifásico ;

- CEL 067: 16_04_06 Partida Estrela Triângulo de Motor de Indução Trifásico;

- CEL 068: 17_10_07 Partida direta de um motor usando um único

botão .

- CEL 069: 17_10_08 Partida e reversão com único botão .

- CEL 070: 16_04_09 Partida Estrela Triangulo com Reversão de Motor de Indução :

- CEL 071: 16_04_10 Partida Compensadora de Motor de Indução Trifásico;

- CEL 072: 16_04_11 Partida Compensadora com Reversão de Motor de Indução Trifásico;

- CEL 073: 16_04_12 Partida com Reostatos no Estator de Motor de Indução Trifásico;

- CEL 074: 16_04_13 Partida de 4 Motores por botoeiras de Motor de Indução Trifásico;

- CEL 074: 16_04_14 Partida Sequencial de 4 Motores de Indução Trifásico;

- CEL 075: 16_04_15 Partida Sequencial com proteção por Fusível de 4 Motor de Indução Trifásico ;

- CEL 076: 23_04_16 Partida de Motor de Duplo Bobinado Automática ;

- CEL 077: 16_04_17 Partida Suave de Motor de Indução trifásico com SSW05 ;

- CEL 078: 16_04_18 Partida Suave de Três Motores e uma Soft-Starter ;

- Simulador de Defeitos Partida Estrela

Triângulo: SD 30 Partida Estrela Triângulo ;

- Simulador de Defeitos Aceleração

Rotórica: SD 31 Partida de Motor de Rotor Bobinado;

- Simulador de Defeitos Reversão

Compensadora: SD 32 Reversão Compensadora;

- Simulador de Defeitos Reversão

Rotórica: SD 33 Reversão Rotor Bobinado;

- Simulador de Defeitos Duplo

Bobinado : SD 34 Dois Bobinados duas Velocidades;

- Simulador de Defeitos Compensadora TC: SD 35 Partida Compensadora com TC ;

- Simulador de Defeitos Reversão Aceleração

Rotórica com temporizadores RC:

- Simulador de Defeitos Reversão e Freio

CC: SD 37 Partida Reversão e Freio CC ;

- Simulador de Defeitos Partida de Motor

Dahlander: SD 38 Partida Dahlander;

- Simulador de Defeitos Reversão Estrela

Triângulo: SD 39 Reversão Estrela Triângulo;

- Simulador de Defeitos Reversão 2

Bobinados: SD 40 Reversão 2 Bobinados 2 RPM ;

- Simulador de Defeitos Sequencial de 4

Motores: SD 41 Partida Sequencial 4 Motores;

- Simulador de Defeitos Reversão de

Motor Dahlander: SD 42 Reversão Dahlander;

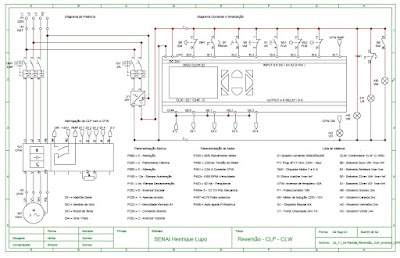

- Partida e reversão de motor de rotor bobinado com CLP: 18_06_01 Ladder para partida e reversão com aceleração rotórica .

- Partida Sequencial para quatro motores com CLP: 18_06_02 Ladder para partida sequencial para quatro motores e 18_06_02 Cad para partida sequencial para quatro motores.

- Partida e reversão de motor dahlander com CLP: 18_06_03 Ladder para partida e reversão de motor dahlander e 18_06_03 Cad para partida e reversão de motor dahlander .

- Partida e reversão de motor de duplo bobinado com CLP: 18_06_04 Ladder para partida e reversão de motor de duplo bobinado e 18_06_04 Cad para partida e reversão de motor de duplo bobinado.

- Partida e reversão estrela triângulo de motor de indução com CLP: 18_06_05 Ladder para partida e reversão Estrela Triângulo.

- Partida, reversão e freio em corrente contínua de motor de indução com CLP: 18_06_06 Ladder para partida com reversão e Freio.

- Partida e reversão de motor de indução monofásico com CLP: 18_06_07 Ladder para partida com reversão de motor monofásico.

- Partida e reversão compensadora de motor de indução com CLP: 18_06_08 Ladder para partida e reversão compensadora.

- Partida Direta de Motor de Indução Trifásico com CLP está disponível em: 23_09_00 Diagrama elétrico de Partida Direta com CLP Motor de Indução Trifásico e 20_05_01 Ladder Click Partida Direta CLP ;

- APK 025: Aula 25 - Motor de indução WEG.

- APK 026: Aula 26 - Software CAD_Simu.

terça-feira, 21 de novembro de 2023

Aula Prática 80 - Controle de elevador automotivo com CLP e Inversor de frequência

Nesta atividade projetamos um elevador automotivo 1T_SRG que é usado para elevar veículos automotores de quatro rodas de até 1000 kg de peso do solo até 1,80 metros no tempo de 60 segundos auxiliando as operações de inspeção, revisão, montagens e desmontagens de motor, cambio, transmissão, escapamentos, suspensão e pneus.

- Capacidade de carga: 2000Kg;

- Motor Elétrico: 1 motores de 1 CV;

- Tempo de elevação: 60 segundos;

- Altura total de elevação: 2 metros;

- Acionamento com botoeiras reversora e fins de curso mecânico;

- As operações de subida e descida podem ser interrompidas prontamente em qualquer posição ao longo do curso posicionando o veiculo na melhor altura para a execução do trabalho;

Potência Mecânica = [ Massa (Kg) x Aceleração gravitacional (m/s2) x Deslocamento (m) ] / tempo (s) (Watts) logo:

P = (2000 x 9,8 x 2 ) / 60 = 654,5 (W);

Vamos admitir um rendimento do conjunto mecânico de 60% - teremos que utilizar um motor de 1,1 Kw - 1,5 CV - 3370 RPM - 220 V - 4,28 A.Para proteção, controle e sinalização utilizamos:

- Seccionadora com duas posiçoes e bloqueio: Tamanho 0 - modelo 12 A;

- Disjunto motor: DM 1 - 6,3 A;

- Contator: CN6 - 10 A;

- Botoeiras e sinaleiros.

- Diagrama elétrico para controle de elevador automotivo com CLP CLW12-HRD, seletora, contatores e Inversor de frequência CFW_08 está disponível em: 22_11_55 Reversão_Seletora_CLP_Inversor_CFW08 .

- Diagrama Ladder para controle de elevador automotivo com CLP CLW12-HRD, seletora, contatores e Inversor de frequência CFW_08 está disponível em: 22_11_55 Ladder Reversão_Seletora_CLP_Inversor_CFW08 .

© Direitos de autor. 2016: Gomes; Sinésio Raimundo. Última atualização: 30/09/2022

segunda-feira, 20 de novembro de 2023

Aula Prática 79 - Controle de elevador automotivo com CLP e Soft-Starter

Nesta atividade projetamos um elevador automotivo 1T_SRG que é usado para elevar veículos automotores de quatro rodas de até 1000 kg de peso do solo até 1,80 metros no tempo de 60 segundos auxiliando as operações de inspeção, revisão, montagens e desmontagens de motor, cambio, transmissão, escapamentos, suspensão e pneus.

Nesta atividade projetamos um elevador automotivo 1T_SRG que é usado para elevar veículos automotores de quatro rodas de até 1000 kg de peso do solo até 1,80 metros no tempo de 60 segundos auxiliando as operações de inspeção, revisão, montagens e desmontagens de motor, cambio, transmissão, escapamentos, suspensão e pneus.

- Capacidade de carga: 2000Kg;

- Motor Elétrico: 1 motores de 1 CV;

- Tempo de elevação: 60 segundos;

- Altura total de elevação: 2 metros;

- Acionamento com botoeiras reversora e fins de curso mecânico;

- As operações de subida e descida podem ser interrompidas prontamente em qualquer posição ao longo do curso posicionando o veiculo na melhor altura para a execução do trabalho;

Potência Mecânica = [ Massa (Kg) x Aceleração gravitacional (m/s2) x Deslocamento (m) ] / tempo (s) (Watts) logo:

P = (2000 x 9,8 x 2 ) / 60 = 654,5 (W);Vamos admitir um rendimento do conjunto mecânico de 60% - teremos que utilizar um motor de 1,1 Kw - 1,5 CV - 3370 RPM - 220 V - 4,28 A.

Para proteção, controle e sinalização utilizamos:

- Seccionadora com duas posiçoes e bloqueio: Tamanho 0 - modelo 12 A;

- Disjunto motor: DM 1 - 6,3 A;

- Soft-Starter - 10 A;

- CLP Click WEG - CLW 12 HRD;

- Botoeiras e sinaleiros.

- Diagrama elétrico para controle de elevador automotivo com CLP CLW12-HRD, contatores e Soft-Starter SSW disponível em: 22_10_09 Reversão_CLP_SoftStarter_SSW .

- Diagrama Ladder para controle de elevador automotivo com Soft Starter e CLP CLW12-HRD, contatores e Soft-Starter SSW está disponível em: 22_10_09 Ladder_Reversão_CLP_SoftStarter_SSW .

© Direitos de autor. 2016: Gomes; Sinésio Raimundo. Última atualização: 30/09/2022

sexta-feira, 17 de novembro de 2023

Aula Prática 78 - Partida Sequencial de 4 motores Trifásicos por CLP em 24v

|

Este desenho está disponível em:

18_01_02 Cad Partida Sequencial 4 Motores com CLP |

- I1 - B0 = Botão de emergência vermelho normal fechado;

- I2 - S0 = Botão desliga vermelho normal fechado;

- I3 - S1 = Botão liga verde normal aberto;

- I4 - DM1 = Contato auxiliar do disjuntor motor 01, normal aberto;

- I5 - DM2 = Contato auxiliar do disjuntor motor 02, normal aberto;

- I6 - DM3 = Contato auxiliar do disjuntor motor 03, normal aberto;

- I7 - DM4 = Contato auxiliar do disjuntor motor 04, normal aberto;

- Q1 - K1 = Contator do motor 01;

- Q2 - K2 = Contator do motor 02;

- Q3 - K3 = Contator do motor 03;

- Q4 - K4 = Contator do motor 04;

- Q5 - H3 á H6 = Sinalização do estágios de aceleração;

- Q6 - H2 = Sinalização de painel energizado - Vermelho;

- Q7 - H1 = Sinalização de falha térmica - Laranja;

- Q8 - H0 = Sinalização de emergência - Sonoro;

- Partida Sequencial para quatro motores com CLP: 18_06_02 Ladder para partida sequencial para quatro motores e 18_06_02 Cad para partida sequencial para quatro motores.

quinta-feira, 16 de novembro de 2023

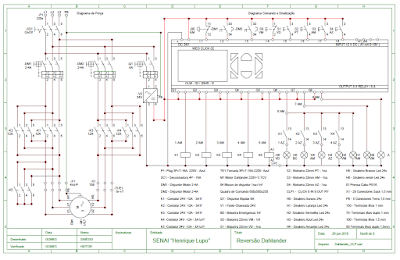

Aula Prática 77 - Partida e Reversão de Motor Dahlander com CLP em 24v

|

| Diagrama elétrico CAD disponível em: 18_06_03 Cad para partida e reversão de Motor Dahlander com CLP. |

|

| Diagrama Ladder disponível em: 18_06_03 Ladder para partida e reversão de Motor Dahlander com CLP |

- I1 - B0 = Botão de emergência vermelho normal fechado;

- I2 - DM1 = Contato auxiliar do disjuntor motor 01, normal aberto;

- I3 - DM2 = Contato auxiliar do disjuntor motor 02, normal aberto;

- I4 - S0 = Botão desliga vermelho normal fechado;

- I5 - S1 = Botão liga verde (horário alta) normal aberto;

- I6 - S2 = Botão liga preto (anti-horário alta) normal aberto;

- I7 - S3 = Botão liga amarelo (horário baixa) normal aberto;

- I8 - S4 = Botão liga azul (anti-horário baixa) normal aberto;

- Q1 - K1 = Contator velocidade 01 do motor dahlander (horário alta);

- Q2 - K2 = Contator velocidade 02 do motor dahlander (anti-horário alta);

- Q3 - K3 = Contator velocidade 03 do motor dahlander (horário baixa);

- Q4 - K4 = Contator velocidade 04 do motor dahlander (anti-horário baixa);

- Q5 - K5 = Contator de ligação em YY do motor dahlander;

- Q6 - H2 á H6 = Sinalização de sentido e velocidade do motor dahlander e sinalização de painel energizado - Vermelho;

- Q7 - H1 = Sinalização de falha térmica - Laranja;

- Q8 - H0 = Sinalização de emergência - Sonoro;

sexta-feira, 10 de novembro de 2023

Aula Prática 76 - Partida e Reversão de Motor de Duplo Bobinado com CLP em 24v

|

| Diagrama elétrico CAD disponível em: 18_06_04 Cad para partida e reversão de Motor de dois bobinados com CLP. |

|

| Diagrama Ladder disponível em: 18_06_04 Ladder para partida e reversão de Motor de dois bobinados com CLP. |

- I1 - B0 = Botão de emergência vermelho normal fechado;

- I2 - DM1 = Contato auxiliar do disjuntor motor 01, normal aberto;

- I3 - DM2 = Contato auxiliar do disjuntor motor 02, normal aberto;

- I4 - S0 = Botão desliga vermelho normal fechado;

- I5 - S1 = Botão liga verde (horário alta) normal aberto;

- I6 - S2 = Botão liga preto (anti-horário alta) normal aberto;

- I7 - S3 = Botão liga amarelo (horário baixa) normal aberto;

- I8 - S4 = Botão liga azul (anti-horário baixa) normal aberto;

- Q1 - K1 = Contator velocidade 01 do Motor de dois bobinados (horário alta);

- Q2 - K2 = Contator velocidade 02 do Motor de dois bobinados (anti-horário alta);

- Q3 - K3 = Contator velocidade 03 do Motor de dois bobinados (horário baixa);

- Q4 - K4 = Contator velocidade 04 do Motor de dois bobinados (anti-horário baixa);

- Q5 - H3 á H6 = Sinalização de sentido e velocidade do Motor de dois bobinados;

- Q6 - H2 = sinalização de painel energizado - Vermelho;

- Q7 - H1 = Sinalização de falha térmica - Laranja;

- Q8 - H0 = Sinalização de emergência - Sonoro;

quinta-feira, 9 de novembro de 2023

Aula Prática 75 - Partida e reversão de motor trifásico com sensor fim de curso por CLP em 24v

O objetivo da atividade é a conversão de um diagrama de comando (lógica de contato) realizado por botoeira e contatores em diagrama ladder, adaptá-lo para instalar um controlador lógico programável.

O objetivo da atividade é a conversão de um diagrama de comando (lógica de contato) realizado por botoeira e contatores em diagrama ladder, adaptá-lo para instalar um controlador lógico programável.Desenvolver o "programa aplicativo" para uma partida e reversão de um motor com sinalização de Emergência, Sobrecarga, Desligado e Ligado Horário e Anti-Horário.

Projete o diagrama elétrico de acionamento protegido por fusível; elabore o mapeamento de entradas e saídas que deve conter botoeiras, sinalizações e contatores; elabore o programa Ladder; elabore o diagrama elétrico final e a lista de material.

Ações á realizar

|

2. Elaboração do mapa de I/O e do programa ladder correspondente ao esquema no Software Click Edit WEG.

2. Salvar e enviar o programa com o nome "PR_SRG_A2".

3. Verifique o funcionamento no CLP Click CLW12 HRD.

5. Analisar o programa e gerar comentários e conclusões da atividade.

Observações: Verifique que o botão de emergência B0, Parar S0 e RT1 proteção do relé térmico são ligados ao CLP através de um contato NC (normalmente fechado), para que seus contatos fechados funcione conforme esquema lógico são programadas como aberto (verifique se fechado).

Ao visualizar o status do programa, os contatos fechados: Emergência I1, Térmico I2 aberto e Botoeira Desligar I3 são os primeiros a serem inserido e estão acesos quando em repouso.

Diagrama elétrico de Partida e Reversão com contatores está disponível em: 1_12_03 Partida e Reversão com Contatores ;

Diagrama Ladder de Reversão com CLP para Click WEG está disponível em: 21_12_03 Ladder Partida e Reversão com CLP Click ;

© Direitos de autor. 2016: Gomes; Sinésio Raimundo. Última atualização: 15/04/2020.

sexta-feira, 3 de novembro de 2023

Aula Prática 74 -Partida e reversão de motor trifásico por CLP em 24v

O objetivo da atividade é a conversão de um diagrama de comando (lógica de contato) realizado por botoeira e contatores em diagrama ladder, adaptá-lo para instalar um controlador lógico programável.

Desenvolver o "programa aplicativo" para uma partida e reversão de um motor com sinalização de Emergência, Sobrecarga, Desligado e Ligado Horário e Anti-Horário.

Projete o diagrama elétrico de acionamento protegido por disjuntores; elabore o mapeamento de entradas e saídas que deve conter botoeiras, sinalizações e contatores; elabore o programa Ladder; elabore o diagrama elétrico final e a lista de material.

Ações á realizar:

1. Consulta ao diagrama elétrico de partida direta de motor;

2. Elaboração do mapa de I/O e do programa ladder correspondente ao esquema no Software CLICK WEG.

2. Salvar e enviar o programa com o nome "PR_SRG_A2".

3. Verifique o funcionamento no CLP Click WEG.

5. Analisar o programa e gerar comentários e conclusões da atividade.

Observações: Verifique que o botão de emergência B0, parar com botoeira S0 e RT1 proteção do relé térmico são ligados ao CLP através de um contato NC (normalmente fechado), para que seus contatos fechados funcione conforme esquema lógico são programadas como aberto (verifique se fechado).

Ao visualizar o status do programa, os contatos fechados: Emergência I0,0, Térmico I0.1 aberto e Botoeira Desligar I0.2 são os primeiros a serem inserido e estão acesos quando em repouso.

Diagrama elétrico de Partida e Reversão com CLP CLICK WEG está disponível em: 23_09_01 Partida e Reversão com CLP Click WEG ;

Diagrama Ladder de Reversão com CLP CLICK WEG está disponível em: 21_12_53 Ladder Partida e Reversão com CLP Click WEG e IHM;

© Direitos de autor. 2016: Gomes; Sinésio Raimundo. Última atualização: 22/08/2023.